Устройство окрасочных камер. Схемы. Способы фильтрации и вентиляции.

Классификация покрасочных камер

| Схема | По организации производства | По виду транспорта | По направлению потока воздуха | Область применения |

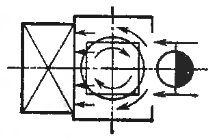

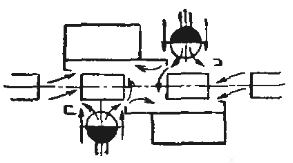

| Тупиковые | С тележкой монорельсом, поворотным кругом | С поперечным отсосом воздуха | При непоточном производстве для окрашивания мелких изделий |

| — | — | С поперечным отсосом воздуха | При непоточном производстве для окрашивания изделий средних габаритов |

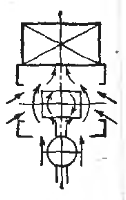

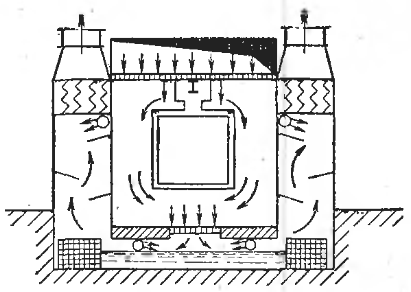

| — | — | С нижним отсосом, верхним притоком воздуха | При непоточном производстве для окрашивания изделий средних и крупных габаритов |

| Проходные | С подвесным конвейером | С поперечным отсосом воздуха, непрерывного и периодического действия | При поточном производстве для окрашивания изделий малых и средних габаритов |

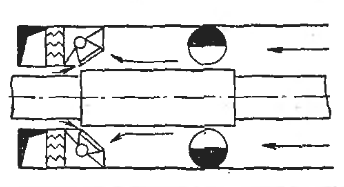

| — | С напольным конвейером | Двусторонняя с продольным отсосом воздуха, периодического действия | При поточном производстве для окрашивания изделий средних и крупных габаритов |

| — | — | Двусторонняя с продольным отсосом воздуха, с частичным охватом поверхности изделия | При поточном и непоточном производствах для окрашивания плоских изделий (вагонов) |

| — | С подвесным конвейером | Двусторонняя с поперечным отсосом воздуха, непрерывного действия | При поточном производстве для окрашивания изделий малых и средних Габаритов и длинных изделий |

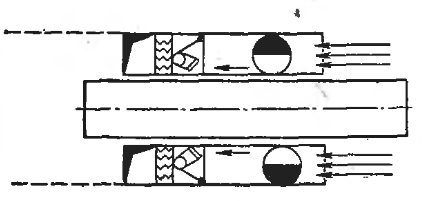

| — | С подвесным и напольным конвейером | С нижним отсосом и верхним притоком воздуха, непрерывного и периодического действия | При поточном производстве для окрашивания средних и крупных изделий |

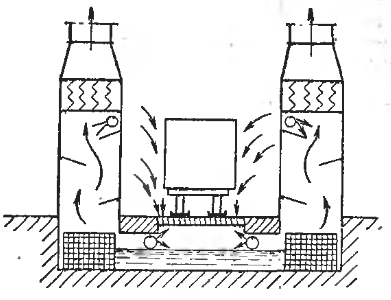

| — | — | С нижним отсосом, периодического действия | При поточном производстве для окрашивания крупных изделий небольшой высоты |

По способу очистки воздуха от красочного тумана различают камеры с гидрофильтрами и с сухими фильтрами. Мокрая очистка воздуха более эффективна, чем сухая, и обеспечивает максимальную пожаро- и взрывобезопасность окрасочных камер и установок, облегчает очистку трубопроводов, воздуховодов, вентиляторов и внутренних поверхностей фильтра от лакокрасочного материала.

Сухие фильтры допускается применять в исключительных случаях в окрасочных камерах, устанавливаемых в лабораториях, при незначительной их загрузке.

Мелкие изделия загружают в камеру и выгружают из нее через один и тот же рабочий проем (мелкосерийное производство, тупиковая окрасочная камера периодического действия) или они проходят через камеру на подвесном конвейере (крупносерийное производство, проходная камера непрерывного действия). В обоих случаях рабочее место находится вне камеры, окрашивание производится через открытый проем.

Изделия средних габаритов окрашивают, находясь вне камеры, с поперечным потоком воздуха. В этом случае необходимо предусмотреть поворотное устройство для вращения изделии в процессе окрашивания.

Средние и крупные изделия невозможно окрашивать через рабочий проем, находясь вне камеры, поэтому стоимость порошковой покраски таких изделий тарифицируется выше, а в самих камерах рекомендуется применять нижний отсос воздуха либо продольный поток воздуха. Удовлетворительные санитарно-гигиенические условия в таких камерах могут быть созданы при строгом соблюдении следующих условий: в проходных камерах проем в торце камеры у гидрофильтров при окрашивании должен быть закрыт; окрашивание изделия производится в определенной последовательности. Сначала окрашивают торцовую часть изделия, находящуюся в глубине камеры у гидрофильтра, затем боковые поверхности по направлению от гидрофильтра к входному, проему и, наконец, торцовую часть, расположенную у входного проема камеры.

В большей части окрасочных камер с мокрой очисткой, несмотря на конструктивное разнообразие, имеются отдельные элементы, аналогичные по устройству и принципу работы. Такими элементами являются: корпус камеры; гидрофильтр, состоящий из корпуса,ванны, сепаратора и насосного агрегата с системой трубопроводов и устройствами для создания водяной завесы; вентиляционный агрегат с воздуховодами. Корпус камеры образует частично замкнутое пространство, в котором окрашивают изделие. В зависимости от способа загрузки и выгрузки изделия и расположения рабочего места в корпусе может быть от одного до четырех открытых проемов. Со стороны присоединения гидрофильтра стенкой корпуса камеры служит стенка гидрофильтра со всасывающим отверстием.

Корпус изготовляют из профильного проката с обшивкой из листовой стали толщиной 0,76—1,5 мм. В больших окрасочных камерах корпус может быть сборным, состоящим из нескольких секций, соединенных болтами.

Камера должна быть хорошо освещена, как правило, через защитные стекла, устанавливаемые в крыше или стенках камеры. Светильники, применяемые для освещения окрасочных камер, должны быть во взрывобезопасном исполнении.

Гидрофильтр представляет собой замкнутую коробку с отверстиями для входа и выхода отсасываемого воздуха, присоединяемую к корпусу камеры болтами через уплотнительные прокладки. К выходному отверстию гидрофильтра присоединяется воздуховод, идущий к вентилятору. Корпус гидрофильтра изготовляют из того же материала, что и корпус окрасочной камеры. В верхней части корпуса имеются отверстия с дверками для установки секции сепаратора. Размеры гидрофильтра определяются количеством и скоростью движения воздуха в гидрофильтре. Гидрофильтры делятся на форсуночные, бесфорсуночные и экранные.

Для обеспечения тщательной промывки скорость воздуха в гидрофильтре не должна превышать 5 м/с, а при входе в гидрофильтр — 5,5 м/с. Воздух из корпуса камеры через всасывающее отверстие попадает в гидрофильтр, где проходит через двойную водяную завесу, создаваемую форсунками и наклонным щитом в форсуночном гидрофильтре, или через двойную водяную завесу, создаваемую переливными водораспределительными коробками и наклонными щитами в экранных гидрофильтрак. Воздух, проходя через завесы, очищается от красочного тумана и перед удалением в атмосферу проходит через сепаратор, устанавливаемый за водяной завесой. В сепараторе воздух освобождается от капель воды и лакокрасочного материала, увлеченных сквозь разрывы в водиной завесе. Красочный туман, задержанный водяной завесой, вместе с водой поступает в ванну, находящуюся под водяной завесой. Для экономии воду из ванны после фильтрации насосом вновь подают в водяные завесы. Часть загрязненной воды, освобожденной от механических примесей, сливается из ванны в канализацию, а в ванну непрерывно добавляется чистая вода из водопровода -~3% от количества циркулирующей воды. Уровень воды в ванне регулируется шаровым клапаном. По мере загрязнения ванны воду сливают, ванну очищают и заполняют чистой водой.

При расчетах гидрофильтров расход циркулирующей воды принимается 0,75—1,2 л на 1 кг отсасываемого воздуха. В экранном гидрофильтре количество циркулирующей воды определяют в зависимости от числа завес, площади их сечения (толщина водяного слоя завесы принимается равной 2—3 мм) и скорости течения воды по экрану или по наклонным щитам, которая равна 1—2 м/с.

Для распыления воды в форсуночных гидрофильтрах применяют винтовые и тангенциальные форсунки, чаще первые, так как они создают устойчивый факел. Тангенциальные форсунки просты в изготовлении и редко засоряются. Диаметр отверстия форсунок рекомендуется принимать, равным 5—6 мм. Шаг установки форсунок определяется эффективной длиной факела и углом конуса струи. Оптимальный угол струи 65—80°. Между рядами форсунок устанавливают щит 7 из листовой стали, создающий направленный поток воздуха и препятствующий проникновению воздуха между факелами воды. Щит делит водяную завесу на две части; впервой происходит промывка воздуха при прямоточном движении воздуха и воды, а во второй — при противотоке.

Очистка воздуха в экранном гидрофильтре происходит следующим образом. Воздух в смеси с парами растворители и частицами лакокрасочного материала из окрасочной камеры засасываетси в гидрофильтр в результате разрежения, создаваемого вентилятором. Поток воздуха с красочным туманом соприкасается с экраном, по которому сплошным слоем течет вода, подаваемая насосом, через верхнюю распределительную трубу. Частицы краски вместе с водой попадают в ванну. Поток воздуха с более мелкими частицами лакокрасочного материала первоначально промывается, проходит сначала через сплошную водяную завесу под экраном, а затем через водяные завесы, образуемые наклонными щитами за экраном. Преимуществом экранных гидрофильтров перед форсуночными является резкое уменьшение возможности засорении водяной системы и наличие перед входом воздуха в гидрофильтр водяного экрана вместо металлической стенки камеры, постоянно загрязняемой лакокрасочными материалами.

К недостаткам гидрофильтров с водяным экраном по сравнению с форсуночными следует отнести несколько большие размеры (по ширине) при одной и той же производительности, более высокую влажность воздуха в окрасочной камере за счет большого зеркала воды. Кроме того, экран должен быть изготовлен из ровных, гладких листов без заметного коробления, установленных с одинаковым наклоном, для обеспечения одинаковой толщины водяного слоя по всей поверхности водяного экрана, что при большой длине гидрофильтра трудно сделать.

Насосный агрегат состоит из насоса, электродвигателя и системы всасывающих и нагнетательных труб. Для форсуночных и экранных гидрофильтров применяют центробежные насосы с напором 25—30 мм вод. ст. В зависимости от места расположения насосного агрегата выбирают электродвигатель во взрывобезопасном или обычном исполнении. Электродвигатель с насосом соединяется через муфту или с помощью клиноремённой передачи.

Вентиляционный агрегат состоит из вентилятора, электродвигателя, всасывающих и нагнетательных воздуховодов и виброизолирующего основания. Виброизолирующее основание необходимо устанавливать под вентиляторы больших номеров или под вентиляторы, число оборотов которых больше 900 об/мин.

Номер вентилятора и число оборотов определяют исходя из количества воздуха, которое необходимо отсасывать из камеры, и сопротивления системы воздуховодов. Обычно в окрасочных камерах применяют осевые или центробежные вентиляторы низкого или среднего давления. Конструкция вентилятора должна исключать возможность искрообразования. Электродвигатели к вентиляторам окрасочных камер следует выбирать во взрывобезопасном исполнении типа.

Вентилятор с электродвигателем монтируют на отдельной площадке, не связанной с окрасочной камерой, чтобы устранить передачу вибраций на корпус камеры и уменьшить шум. Площадку под вентилятор с электродвигателем изготовляют в виде металлической рамы с настилом, рама опирается на стойки. Площадка должна иметь ограждения и лестницу.

Вытяжные воздуховоды изготовляют из листовой стали с фланцевым соединением. Для уменьшения шума их рекомендуется присоединить к вентилятору через гибкие рукава. Вытяжной воздуховод должен быть выведен на 2 м. выше конька крыши здания (или окружающих зданий). Зонты над вытяжными воздуховодами не разрешается устанавливать. За вентилятором на воздуховодах устанавливают дроссель-клапан и обратный клапан.

К нижней точке кожуха вентилятора должна быть присоединена водоотводная трубка, соединенная с канализацией для отвода воды, которая может образовываться в результате конденсации.

Порошковая покраска в «МИТИСТ ГРУПП»

Оказываем услуги порошковой покраски металлических изделий с 2012 года. Мы предлагаем обширный выбор цветов RAL, выполняем предварительную обработку поверхностей особыми составами. Выполняем срочные заказы небольших объёмов. Общий габарит камеры полимеризации — 3000*2000*1500. Минимальная сумма заказа, при окраске в один цвет — 5 000₽